一塊鋁合金錠的檢測時間從20分鐘縮短至7秒,某大型鋁業集團憑借德國黑科技,半年攔截不合格原料3800噸,挽回損失超千萬。

在鋁業集團的熔鑄車間里,質檢主管老李盯著儀表盤眉頭緊鎖。一批新到的鋁合金錠正等待檢測,實驗室的檢測報告至少要20分鐘后才能出來。生產線上價值千萬的熔煉爐已經預熱完畢,每多等一分鐘,爐膛里的熱浪都在灼燒著生產成本。

“上次那批含硅量超標的廢料,就是因為等不及報告提前投料了。”老李對廠長苦笑道,“又報廢了200噸成品鋁板,損失夠買臺新車了!”

一、鋁業質檢的生死時速

鋁合金生產有個致命痛點:輕元素檢測效率決定成敗。鎂、硅、磷等關鍵元素含量偏差0.1%,整批材料就可能報廢。傳統檢測方式面臨三重困境:

時間陷阱:實驗室檢測需切割取樣,平均耗時20-30分鐘 精度黑洞:便攜設備對輕元素(Al/Mg/Si/P/S)束手無策 漏檢危機:人工抽檢讓問題原料混入產線,產生連鎖反應

“最慘痛的一次,3車皮不合格鋁錠流入產線,最后報廢成品1200噸。”老李指著倉庫堆積的廢料說,“光金屬損失就超600萬,還不算停爐檢修的間接損失。”

二、7秒破局:車間里的德國黑科技

轉機出現在引進SPECTRO xSORT手持光譜儀后。這款德國斯派克出品的設備,

當工程師演示時,現場所有人都屏住呼吸——只見設備輕觸鋁錠表面:

第1秒:廣角探頭自動識別樣品曲面 第3秒:智能切換鎂元素專用濾光片 第7秒:5英寸高清屏跳出結果:“牌號:6061 ”

“這比我們撕開樣品包裝袋的時間還短!”老李的副手驚呼道。更震撼的是后續數據:

三、千噸廢料消失之謎

這套德國設備的三重防廢料機制正在改變行業規則:

1. 閃電攔截在投料前

原料車剛進廠門,質檢員持設備繞車掃描。7分鐘完成整車檢測,問題鋁錠直接被叉車轉移到退貨區。僅此一項,每月減少廢料300噸。

2. 熔爐邊的實時監護

“現在工人就像拿著‘元素聽診器’。”廠長指著熔爐區說。生產中途隨機抽檢,發現某批次鎂含量異常飆升,及時調整配方避免整爐報廢。

新品速遞 | 德國斯派克推出新一代 SPECTRO xSORT 手持式熒光(ED-XRF)光譜儀

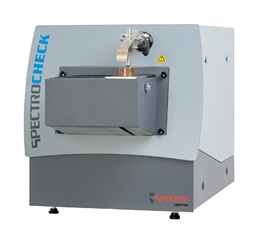

新品速遞 | 德國斯派克推出新一代 SPECTRO xSORT 手持式熒光(ED-XRF)光譜儀 德國斯派克臺式直讀光譜儀 SPECTRO CHECK02

德國斯派克臺式直讀光譜儀 SPECTRO CHECK02 手持式礦石分析光譜儀 SPECTRO xSORT 德國斯派克

手持式礦石分析光譜儀 SPECTRO xSORT 德國斯派克 手持式XRF涂層測厚儀 德國斯派克

手持式XRF涂層測厚儀 德國斯派克